WAT ZIJN DE ONDERDELEN VAN EEN FIETSBAND?

- Vulstoffen, bijv. roet of kiezelzuur/silica

- Verzachters, bijv. oliën, vetten

- Antioxidanten

- Vulkaniseermiddelen, bijv. zwavel

- Vulkanisatieversnellers, bv. zinkoxide

- Pigmenten, kleurstoffen

HOE WORDT EEN FIETSBAND GEMAAKT?

Anker

WAAR WORDEN SCHWALBE BANDEN GEPRODUCEERD?

Alle Schwalbe banden en butyl binnenbanden worden geproduceerd in onze productiefaciliteiten in Vietnam. De productie vindt plaats in een joint venture tussen Ralf Bohle GmbH en het Koreaanse familiebedrijf Hung-A.

Dat Schwalbe banden in Zuidoost-Azië geproduceerd worden, heeft te maken met de geschiedenis van het bedrijf. De firma Bohle was vroeger een heel klein handelshuis dat handelde in allerlei fietsonderdelen. Het Schwalbe verhaal begint in 1973 als onze oprichter Ralf Bohle voor het eerst fietsbanden uit Korea naar Duitsland importeert. Deze handel was voor hem zo interessant dat hij zich er vanaf dat moment volledig op concentreerde. Zowel toen als nu wordt het bedrijf in nauwe samenwerking met Hung-A geleid - de banden worden dus al sinds de oprichting van Ralf Bohle GmbH in Azië geproduceerd.

WAAROM PRODUCEERT SCHWALBE ZIJN BANDEN IN AZIË?

Zoals hierboven beschreven, komt dit deels door de geschiedenis van het bedrijf. Schwalbe banden zijn nooit in Duitsland geproduceerd. In samenwerking met onze Koreaanse partner Hung-A werden ze altijd al in Azië geproduceerd. De belangrijkste grondstof voor de bandenproductie - natuurrubber - komt ook uit Zuidoost-Azië. Als de productie in Europa zou plaatsvinden, zouden de meeste grondstoffen moeten worden geïmporteerd.

Een andere reden is dat een groot deel van de fietsindustrie zijn fietsen laat produceren in Aziatische landen. De aanvoerroutes voor ons accessoireproduct van de fabriek naar de montage op nieuwe fietsen zijn daarom relatief kort.

HOE ZIJN DE ARBEIDSOMSTANDIGHEDEN IN DE SCHWALBE FABRIEKEN?

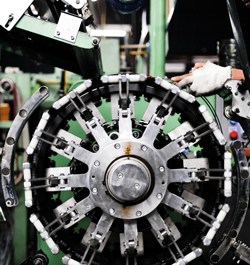

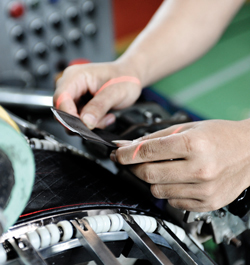

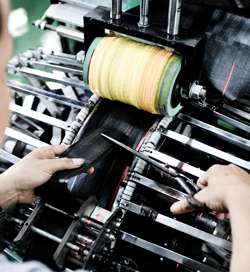

Er wordt in drie ploegen gewerkt. Eén shift duurt acht uur en de werkweek in Vietnam bestaat meestal uit zes dagen. Het salarisniveau ligt in beide landen ruim boven het landelijk gemiddelde. We hebben er veel belang bij om onze werknemers in Vietnam te behouden door een goede werkomgeving te bieden. Een voorbeeld hiervan: de productie van een fietsband bestaat voor een groot deel uit handwerk. De ervaring en persoonlijke vaardigheden van de arbeiders aan de assemblagemachines hebben daarom een zeer grote invloed op de kwaliteit van het eindproduct.

En een betrouwbaar hoge kwaliteit is een van de essentiële kenmerken van Schwalbe banden!

WAT ZEGT HET EPI-GETAL OVER HET KARKAS?

BESTAAT ER EEN OPTIMALE RUBBERSAMENSTELLING?

Het rubbermengsel moet voldoen aan verschillende eigenschappen, waarvan sommige tegenstrijdig zijn: lage rolweerstand, goede grip, weinig slijtage, lange levensduur, stabiele noppen (MTB), ...

Er worden dan speciale rubbercompounds gebruikt op verschillende plaatsen op het loopvlak - onderbouw, schouder, centrum - waar ze hun respectievelijke sterke punten uitspelen.

WAT MOET JE WETEN OVER ZIJREFLECTIE?

De reflecterende cirkels lichten extreem fel op in koplampen. Het materiaal is retro-reflecterend. Dit betekent dat het precies in de richting van de stralingsbron terugkaatst. Door de twee lichtcirkels ter grootte van een band word je als fietser zeer goed gezien en waargenomen.