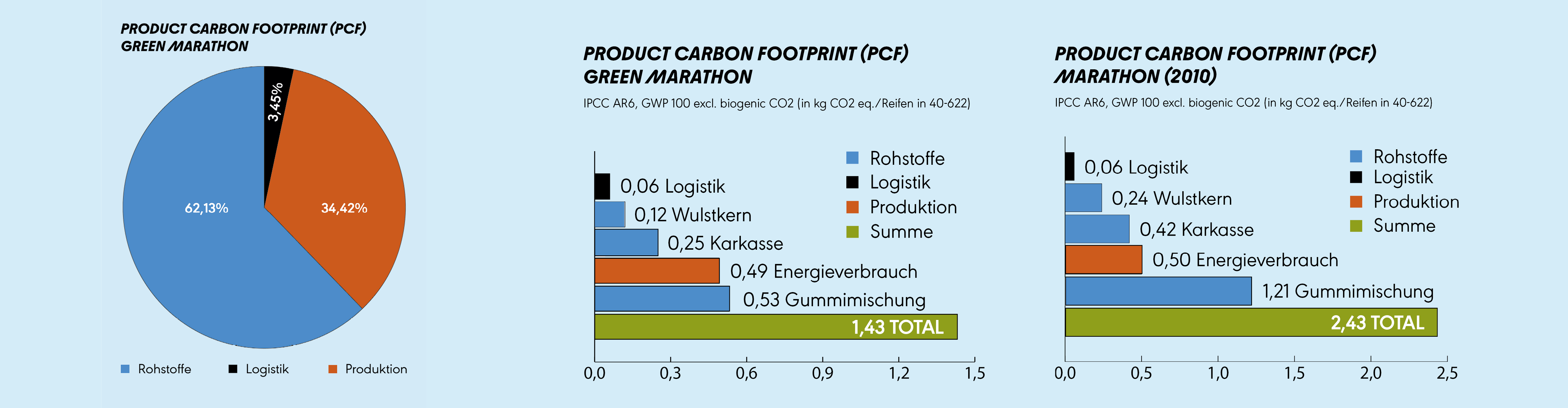

De productie van de nieuwe Marathon bespaart meer dan een derde CO2 vergeleken met het vorige model, ongeveer 34% CO2. Om de CO2-besparing te bepalen, werd een gedetailleerde Product Carbon Footprint (PCF) van beide modellen berekend en geëvalueerd volgens de gemeenschappelijke IPCC AR6-norm (GWP 100, excl. biogene CO2).

DE GREEN MARATHON IS DE EERSTE FIETSBAND MET EEN GESLOTEN PRODUCTCYCLUS.

Gemaakt van 100% eerlijk rubber.

En 80% gerecyclede en hernieuwbare grondstoffen.

99% minder vervuilende stoffen.

En een 41% kleinere CO2-voetafdruk.

Tegelijkertijd met geoptimaliseerde rijprestaties en de gebruikelijke hoge loopprestaties.

De Green Marathon. Goed voor je rit en ons milieu.

La Green Marathon. Un bene per il vostro viaggio e per il nostro ambiente.

Premiata con il German Sustainability Award Products 2025, probabilmente il più prestigioso riconoscimento tedesco per i risultati ecologici e sociali esemplari.

WELCOME TO A NEW CYCLING MOVEMENT.

CREATED FOR A NEW GENERATION OF ENVIRONMENTALLY

ENGAGED CYCLISTS. WHO WANT TO TRAVEL THE EARTH MORE GENTLY.

UNITED BY OUR LOVE OF CYCLING. AND OUR COMMITMENT

TO ENVIRONMENTAL AND SOCIAL RESPONSIBILITY.

JOIN THE RECYCLISTS AND LET’S RIDE TOGETHER TOWARDS A BETTER FUTURE.

ÖKOBILANZ FÜR DEN GREEN MARATHON

Schwalbe hat eine detaillierte Ökobilanz zur Quantifizierung der Umweltwirkungen des Green Marathons vorgestellt. Das Ergebnis: Mit 1,43kg CO2-Äquivalente (CO2eq)* spart der Green Marathon insgesamt 41% CO2eq im Vergleich zu seinem Vorgängermodell ein. Erstellt wurde die Ökobilanz auf Basis streng wissenschaftlicher Kriterien und unter Einhaltung der gängigen Normen. Dafür hat sich Schwalbe sowohl mit Lieferanten als auch Vor-Lieferanten eng ausgetauscht und entsprechende Daten erhoben. Mit der Ökobilanz wurde ein Product Carbon Footprint (PCF) errechnet. Der überwiegende Teil der Emissionen entfällt mit insgesamt 62% auf die Rohstoffe.

* Die Kalkulation beruht auf der meistverkauften Reifengröße (40-622 mit jeweils 810 Gramm Gewicht für beide Modelle), der exakte Wert variiert bei anderen Reifengrößen.

RESPONSIBILITY ISN’T A SPRINT, IT’S A MARATHON

NEW RESPONSIBILITY - SAME RELIABILITY

De nieuwe Green Marathon doet in niets onder voor zijn voorganger. Geniet van geoptimaliseerde rijprestaties met de gebruikelijke hoge kilometrage.

DE PIONIER IN LEKBESCHERMING, KILOMETRAGE EN MILIEUVRIENDELIJKHEID

Meest milieuvriendelijke fietsband:

- Gemaakt van 100% eerlijk rubber

- 98% gifvrij

- Bestaat voor 70% uit gerecyclede en hernieuwbare materialen: onder andere eerste en enige band met carbon black van gerecyclede fietsbanden (rCB)

- Zeer goede lekbescherming dankzij GreenGuard - Modern en sportief loopvlakontwerp

- Aanbevolen voor fietsen en e-bikes

FAQ THE GREEN MARATHON

CO2-besparing / Recycling / Circulaire economie

De afkorting rCB staat voor teruggewonnen carbon black. Het wordt verkregen uit gebruikte banden. In het recyclingproces bij onze partner Pyrum Innovations worden de banden mechanisch verwerkt (versnipperd) en vervolgens gerecycled in een thermochemisch proces dat pyrolyse wordt genoemd. Een van de outputs is pyrolysecoke, dat vervolgens verder wordt verwerkt tot rCB. We hebben de rCB nu voor het eerst gebruikt bij de productie van een nieuwe band. Het volledige recyclingproces wordt hier uitgelegd: https://www.schwalbe.com/recycling-system/

De rCB vervangt 100% fossiel geproduceerde carbon black (vCB = virgin Carbon Black). De roet fungeert als vulstof en versterkingsmiddel in het rubbermengsel. Het beïnvloedt de dynamische eigenschappen van de band (slijtage, rolweerstand, grip op nat wegdek) en wordt gebruikt als kleurstof.

Het merendeel van de primaire of industriële roet die wereldwijd wordt gebruikt, wordt gemaakt door middel van het zogenaamde ovenproces. In dit proces worden fossiele grondstoffen (ruwe olie en aardgas) verhit tot temperaturen ver boven de 1000 graden Celsius en vervolgens abrupt afgekoeld. Het product van dit energie- en emissie-intensieve proces is nieuw geproduceerde carbon black.

100% van de gebruikte rCB komt uit ons Schwalbe Recycling Systeem. Het exacte "recept" van onze banden is een bedrijfsgeheim 😊

.De rCB wordt gewonnen uit gebruikte banden bij onze partner Pyrum Innovations in Duitsland en van daaruit getransporteerd naar Indonesië. De impact van het transport bedraagt ongeveer 0,1 kg CO2eq per kilogram rCB en maakt dus slechts ongeveer drie procent uit van de totale impact. Aangezien de productie van rCB 80% minder CO2eq uitstoot dan conventionele industriële carbon black, zijn de reducerende effecten op de milieu-impact zeer positief.

Het ziet er over het algemeen erg positief uit. We berekenen momenteel een levenscyclusanalyse van het hele recyclingproces als onderdeel van een proefschrift. Zodra dit klaar is, zullen we het publiceren. In principe zijn onze transportroutes al duurzamer omdat we onze producten ophalen via fietswinkels en niet via de consumenten zelf. Over het geheel genomen vormen alle transportroutes slechts een klein percentage (drie procent) in vergelijking met de chemische processen die we door onze recycling kunnen vermijden. Desondanks werken we er voortdurend aan om de uitstoot waar mogelijk te verminderen en te beperken.

Sinds de oprichting van het merk Schwalbe in 1973 produceren wij onze banden en binnenbanden in nauwe samenwerking met het Zuid-Koreaanse familiebedrijf Hung-A in Zuidoost-Azië. Dat betekent dat onze fabrieken zich op de plek bevinden waar ook bijna alle benodigde grondstoffen en materialen gewonnen worden. Productie in Duitsland zou onze transportemissies met een factor drieënhalf verhogen (berekend op basis van de emissiefactoren van EN 16258 en de Global Logistics Emissions Council (GLEC) en met verwijzing naar de ecoinvent 3.6 database, vanaf 2022). Daarnaast zouden er transporten zijn naar de fabrikanten, waarvan de meeste ook in Azië assembleren. Voor het klimaat zou een verplaatsing van de productielocatie niet lonen. Tegelijkertijd heeft onze 50-jarige samenwerking met Hung-A nog meer voordelen: niet alleen kennen we de mensen en processen zeer goed, maar we hanteren ook zeer hoge arbeids-, mensenrechten-, milieu- en kwaliteitsnormen in onze productielocaties. Zowel in Vietnam als in Indonesië staat een Schwalbe fabriek. Bovendien is de knowhow in de rubberindustrie in beide landen uitstekend.

Grondstoffen

Op dit moment is het aandeel van 70% gerecyclede en hernieuwbare grondstoffen het maximaal haalbare. Het feit dat een dergelijk percentage überhaupt mogelijk is, is te danken aan ons jarenlange onderzoek en ontwikkeling. Op dit moment gebruiken we de grootst mogelijke hoeveelheid gerecyclede en hernieuwbare grondstoffen. Ons doel is om dit aandeel verder te vergroten - maar het aanbod van "duurzame" materialen dat momenteel beschikbaar is, is nog niet toereikend. We hopen dat onderzoek en technologische ontwikkelingen zich zo blijven ontwikkelen dat hier snel verandering in komt.

De Green Marathon gebruikt natuurlijk rubber, gerecycled rubber, teruggewonnen roet (rCB) uit het Schwalbe Recycling Systeem, gerecycled staal en silica uit rijstkafas.

Het aandeel gerecyclede onderdelen is ongeveer 20% en nog eens 50% is hernieuwbaar.

Dat was voor ons de harde noot om te kraken en dat hebben we met de nieuwe Marathon bereikt - vooral dankzij uitgebreid onderzoek en ontwikkeling en jarenlange ervaring. Als we alleen Schwalbe producten zouden terugnemen, zou het recyclingpercentage van onze producten nog hoger zijn. Het feit dat we alle merken terugnemen, betekent dat we verschillende kwaliteitsnormen tegenkomen. Omdat onze premium Schwalbe kwaliteit voor ons een absolute prioriteit is, hebben we door ontelbare tests het maximaal mogelijke percentage bepaald, wat garandeert dat er geen kwaliteitsverlies optreedt. Momenteel ligt dit bij onze binnenbanden rond de 20 procent. Natuurlijk streven we ernaar om het aandeel gerecycled materiaal nog verder te verhogen.

De organisatie Fair Rubber is te vergelijken met het Fair-Trade-keurmerk voor koffie, maar dan voor natuurrubber. Door ons lidmaatschap van Fair Rubber betalen we €0,50 extra voor elke kilo rubber die we kopen van gecertificeerde kleine boeren en tappers. Dit is ongeveer een derde van de huidige wereldmarktprijs. Deze financiële steun komt rechtstreeks ten goede aan de mensen aan het begin van onze productieketen. Zij beslissen wat er met de premies wordt gedaan. Hun levensstandaard wordt verbeterd, bijvoorbeeld door lokale scholen te renoveren om kinderen toegang tot onderwijs te geven. Het Fair Rubber gecertificeerde natuurrubber uit Indonesië is afkomstig van zogenaamde jungleplantages. In tegenstelling tot monoculturen behoudt dit type plantage de grote biodiversiteit van het regenwoud. Tot nu toe zijn wij de enige bandenfabrikant die Fair Trade natuurrubber gebruikt in zijn producten en de mensen direct helpt met een financiële premie.

Helaas zijn de capaciteiten van Fair Rubber in Indonesië nog niet op een niveau waarop dit mogelijk is. Toch hebben we het aandeel Fair Rubber al enorm vergroot - alleen zo konden we er meer bandenmodellen mee produceren en ook de Marathon. We werken er hard aan om de capaciteit nog verder te vergroten, zodat we steeds meer producten met eerlijk rubber kunnen produceren. En om nog meer lokale mensen direct te ondersteunen met de premie.

We hebben gedurende een lange periode intensief onderzoek gedaan om ervoor te zorgen dat we, ondanks het hoge aandeel gerecyclede en hernieuwbare materialen, toch de duurzaamheid kunnen garanderen waar de Marathon om bekend staat. Ook op het gebied van rijeigenschappen hebben we geen compromissen gesloten. Daarmee hebben we iets geweldigs bereikt, want gerecyclede materialen zijn vaak van mindere kwaliteit dan nieuwe materialen. Samen met onze partners ontwikkelen we voortdurend recyclingtechnologieën, zodat we het aandeel van het materiaal in andere banden in de toekomst nog verder kunnen vergroten - en de productkwaliteit even hoog blijft.

De Marathon blijft de pionier op het gebied van duurzaamheid. Hij doet geen concessies op het gebied van rijprestaties, grip en veiligheid. Het credo van Schwalbe is altijd de combinatie van gelijkblijvend hoge kwaliteit, maximale veiligheid voor de gebruiker en het maximaal mogelijke gebruik van duurzame grondstoffen.

Product / Verontreinigingsvrij

Heel duidelijk: Ja! De nieuwe Marathon is net zo geschikt voor fietsers als voor e-bikers. We hebben onze ADDIX Tour rubbercompounds verder ontwikkeld. Het resultaat is dat de nieuwe Marathon een snelrollende en zeer gripvaste band is die niet hoeft in te leveren op kilometrage en soepelheid. Dit is niet anders dan bij de eerste generaties e-bike banden. De constructie en lekbescherming van de Marathon hebben zich al honderdduizenden keren bewezen in het gebruik op e-bikes.

Een vervuilende stof is een stof die een schadelijk effect kan hebben op mensen of het milieu en de organismen die erin leven. Omdat de verontreinigende stoffen in het bandenrubber zitten, vormen ze geen gevaar. Sinds 2013 verminderen en vervangen we waar mogelijk gevaarlijke ingrediënten door onschadelijke alternatieven. Dit gebeurt volgens de Cradle to Cradle®-methode.

We optimaliseren onze producten niet alleen wat betreft hun technische prestaties, maar sinds vele jaren ook vanuit ecologisch perspectief met behulp van de Cradle to Cradle®-methode. Hierbij worden alle ingrediënten beoordeeld volgens het zogenaamde ABCX-systeem. Grondstoffen met de classificatie A of B zijn onschadelijk en het gebruik ervan wordt aanbevolen. Grondstoffen met een C- waardering zijn weinig schadelijk, maar het gebruik ervan in fietsbanden vormt geen risico. Alleen voor de materialen met de beoordeling X ("X grondstoffen") wordt het zoeken naar alternatieven aanbevolen, omdat deze stoffen onder ongunstige omstandigheden tot problemen kunnen leiden.

"98% vrij van schadelijke stoffen" betekent niet dat de resterende 2% schadelijk is. Dit komt omdat de X-grondstoffen niet alleen de schadelijke stoffen zelf bevatten, maar ook niet-schadelijke grondstoffen die kleine hoeveelheden schadelijke stoffen bevatten. Een voorbeeld: De transparante plastic flessen die vaak worden gebruikt om mineraalwater te vervoeren, zijn gemaakt van PET (= polyethyleentereftalaat). PET bevat meestal 0,02% antimoonoxide, dat als katalysator moet worden toegevoegd tijdens de productie van het plastic. Antimoonoxide is kankerverwekkend. In dit geval zit het echter stevig opgesloten in de plastic matrix en kan het niet ontsnappen tijdens normaal gebruik van de fles en de consument in gevaar brengen. Als de fles echter wordt verbrand, kan al het antimoonoxide vrijkomen. Dit gevaar - hoewel verbranding van de flessen niet gebruikelijk is - wordt toch in aanmerking genomen onder het aspect risicopreventie en het PET krijgt een "X"-classificatie. Op basis van dit inzicht bevatten Schwalbe banden tot 2% X-grondstoffen. Het belangrijkste: deze stoffen zitten vast in het rubber van de band en kunnen daarom geen schade veroorzaken.

Helaas is er momenteel geen alternatief voor deze belangrijke ingrediënten dat we in de productie kunnen gebruiken. Het elimineren van de resterende 2% is een van onze belangrijkste doelen. Daarom werken en onderzoeken we hier intensief aan - samen met externe experts en onze partners in de productie en de toeleveringsketen.

Zodra er alternatieve stoffen zijn gevonden, worden de gevaarlijke ingrediënten vervangen. Dan is de band 100% vrij van schadelijke stoffen. Er wordt momenteel intensief onderzoek gedaan om dit te bereiken.

We kunnen geen uitspraken doen over de stoffen die onze concurrenten gebruiken. Wat we wel weten: Onze samenwerking met het adviesinstituut EPEA en het C2C-project is uniek in onze branche. Dit heeft ons in staat gesteld om verontreinigende stoffen continu te vervangen en de huidige benchmark van 98% verontreinigingsvrij als eerste te bereiken.

Met de Marathon zijn we erin geslaagd om de eerste massaproductieband te ontwikkelen die een compleet nieuwe mijlpaal zet op het gebied van duurzaamheid. Zo zijn we er in de afgelopen jaren in geslaagd om de grondstoffen in onze banden beetje bij beetje te vervangen en het aandeel van schadelijke materialen tot 98% te verhogen. De kennis die we bij de ontwikkeling van deze band hebben opgedaan, zal zeker zijn weg vinden naar andere Schwalbe producten. We werken er hard aan om de nieuwe, duurzame materialen in nog grotere hoeveelheden aan te schaffen. Dan zullen stap voor stap steeds meer Schwalbe producten met deze materialen geproduceerd worden. Tegelijkertijd doen we intensief onderzoek om onze bandenformules stapsgewijs te veranderen.