DE QUOI EST COMPOSÉ UN PNEU DE VÉLO ?

COMMENT UN PNEU DE VÉLO EST-IL FABRIQUÉ ?

Anker

OÙ SONT FABRIQUÉS LES PNEUS SCHWALBE?

Tous les pneus Schwalbe et les chambres à air en butyle sont fabriqués dans nos usines au Vietnam. La production est assurée par une joint-venture entre Ralf Bohle GmbH et l'entreprise familiale coréenne Hung-A.

Le fait que les pneus Schwalbe soient fabriqués en Asie du Sud-Est trouve son origine dans l'histoire de l'entreprise. La société Bohle était autrefois une petite entreprise qui commercialisait toutes sortes de pièces de vélo. L'histoire de Schwalbe commence en 1973, lorsque le fondateur de notre société, Ralf Bohle, a importé en Allemagne pour la première fois des pneus de vélo de Corée. L'intérêt de ce commerce était tel qu'il s'y est dès lors entièrement consacré. À l'époque, comme aujourd'hui, l'activité est menée en partenariat étroit avec Hung-A - les pneus sont ainsi produits en Asie depuis les débuts de Ralf Bohle GmbH.

POURQUOI SCHWALBE FABRIQUE SES PNEUS EN ASIE ?

Cela est dû, entre autres, à l'histoire de l'entreprise, comme décrit ci-dessus. Les pneus Schwalbe n'ont jamais été fabriqués en Allemagne. En collaboration avec notre partenaire coréen Hung-A, ils ont toujours été fabriqués en Asie. De plus, la principale matière première pour la fabrication de pneus - le caoutchouc naturel - provient de la région du Sud-Est asiatique. En cas de production en Europe, la plupart des matières premières devraient être importées.

Une autre raison est qu'une grande partie de l'industrie du vélo fait produire ses vélos dans les pays asiatiques. Les distances de livraison de nos produits, de l'usine jusqu'à l'assemblage sur des vélos neufs, sont donc relativement courtes.

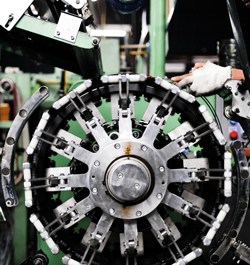

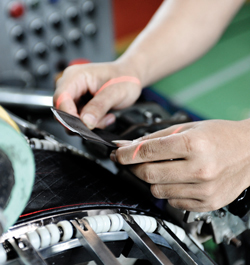

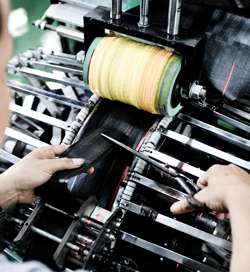

QUELLES SONT LES CONDITIONS DE TRAVAIL DANS LES USINES SCHWALBE ?

Le travail est réparti sur trois équipes. Chacune est en poste huit heures par jour et la semaine de travail compte généralement six jours au Vietnam. Le niveau des salaires est nettement supérieur à la moyenne nationale. Nous avons tout intérêt à fidéliser nos collaborateurs au Vietnam en leur offrant un bon environnement de travail. La fabrication d'un pneu de vélo consiste notamment en grande partie en un travail manuel. L'expérience et les compétences personnelles de nos collègues sur les machines d'assemblage ont donc une très grande influence sur la qualité du pneu fini.

Le maintien d'une qualité constante est l'une des caractéristiques essentielles des pneus Schwalbe !

QUE SIGNIFIE LE NOMBRE ÉPI SUR LES CARCASSES ?

Schalbe indique généralement la densité du matériau d'une seule nappe de carcasse. En règle générale, il y a 3 couches de carcasse sous la bande de roulement.

EXISTE-T-IL UN MÉLANGE DE GOMME OPTIMAL ?

Le mélange de caoutchouc doit répondre à différentes caractéristiques, dont certaines sont contradictoires : Faible résistance au roulement, bonne adhérence, faible abrasion, longue durée de vie, crampons stables (VTT), ...

.

Des mélanges de gomme spéciaux sont alors utilisés à différents endroits de la bande de roulement - base, épaulement, centre - et y déploient leurs forces respectives.

QUE FAUT-IL SAVOIR SUR LA BANDE RÉFLÉCHISSANTE ?

Les bandes réfléchissantes s'allument de manière extrêmement claire dans la lumière des phares. Le matériau est rétroréfléchissant. Cela signifie qu'il réfléchit exactement dans la direction de la source de rayonnement. Grâce aux deux cercles lumineux de la taille d'un pneu, on est très bien vu et perçu comme un cycliste.